Речь пойдёт о защите от взлома, в дальнейшем - взломостойкости. Мы не будем вдаваться в тонкости и различия, содержащиеся в стандартах разных стран, принцип везде один. Метод определения способности конструкции (сейфа, двери или стены хранилища) обеспечить определённый уровень взломостойкости, состоит в проделывании сквозной дырки в исследуемой конструкции с минимально возможными затратами. С последующим подсчётом “баллов” и присвоению по результатам того или иного класса.

Именно в оценке затрат и кроется проблема. Любой, кто когда либо пилил, резал или сверлил какую нибудь железку, знает, что конечный результат зависит от нескольких факторов. Отвлекаясь от темы “руки не оттуда растут”, они следующие:

- мощность используемого инструмента

- эффективность выбранного режущего расходного материала

- энтузиазм и навыки оператора

Каждый из этих факторов, на самом деле, не поддаётся строгому количественному учёту. Почему, спросите Вы? Давайте разбираться. Сразу оговоримся, все стандарты формулируют требования к квалификации испытателей приблизительно одинаково: “инструменты и программа испытаний должны быть наиболее подходящими для получения наименьших значений устойчивости к взлому”. То есть сами испытатели решают, чем и как ломать.

Мощность инструмента

Понятно, что чем она больше, тем быстрее пойдёт работа. Конечно же не везде и не всегда, исключения есть, но в рассматриваемом сценарии это не важно. В первую очередь потому, что тексты стандартов фактически детерминируют тип инструмента. Засада заключается в том, что при одинаковой потребляемой из розетки электрической мощности, непосредственно до сверла, диска или чем Вы там ещё орудуете, доходит только малая часть от извлечённых из розетки ватт.

КПД у любого инструмента, даже одного производителя, может очень сильно отличаться. Мы не собираемся ни подсказывать потенциальным взломщикам, чем на самом деле надо пользоваться, ни тем более запускать дискуссию о том, что лучше, Макита, Бош, или что-то ещё. Просто обращаем Ваше внимание на то, что при первом взгляде либо на фото или видео с испытаниями, либо в недоступные обычному потребителю протоколы испытания, сразу видно, схалтурили испытатели или нет.

Просто маркер: весь инструмент, что продаётся как в магазинах “сделай сам” типа Леруа или Оби, так и через онлайн магазины - это игрушки для любителей. И если, помимо уже упомянутых, Вы вдруг увидите какой-нибудь ДеВолт или Зубр, знайте, результат такого испытания точно “надутый”.

На фотографии выше представлен набор инструмента, которым пользуются отечественные "испытатели" из псевдо лаборатории под названием РСБ-С. Взято из их "официальных" видеороликов.

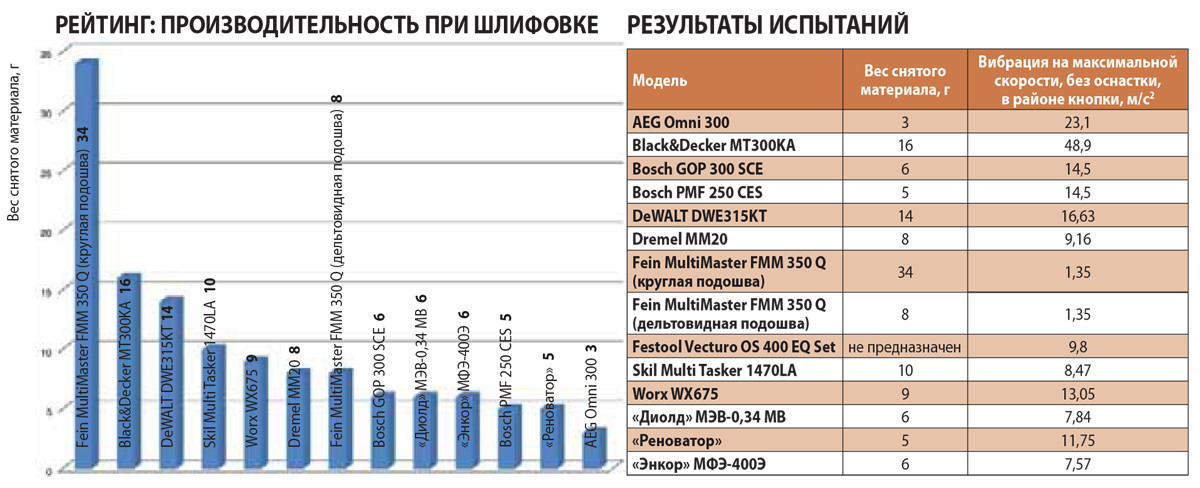

Интересующимся рекомендуем иногда почитывать журнал “Инструменты”, который, в отличие от всяких “отзовиков” и “рейтингомеров” время от времени проводит довольно прилично организованные сравнительные тесты. Для примера приведём результаты сравнения, не имеющих никакого отношения к испытаниям сейфов, реноваторов. Из опубликованных материалов видно, что реальная производительность инструмента различных, вполне кажущихся приличными, производителей, может отличаться более чем в 10 раз.

Фактор мощности можно было бы “купировать”, просто заменив в стандартах входную, то есть потребляемую, мощность электроинструмента на полезную мощность на нагрузке. Что было сделано несколько лет назад в межгосударственном ГОСТ 34359-2017. Который приняли все государства ЕАзЭС, а потом Росстандарт испугался и отменил его введение в РФ. Почему? Читайте дальше и это станет ясно.

Для понимания того, как испытания проходят у порядочных производителей, приводим фотографию процесса испытания сейфовой двери. Обратите вниманаие на лежащий в левой части кадра инструмент. Всё "без дураков" - Hilti

Эффективность режущего инструмента

Ни для кого не секрет, что те же свёрла выпускают под совершенно разные материалы. И если деревяшку можно сверлить как сверлом по стали, так и специализированным, что будет быстрее, то наоборот не получится вообще.

Это как раз один из трюков, к которому прибегают жулики от сертификации. Взять не то чтобы совсем неподходящее сверло, а что-нибудь “сбоку”. И “вдогонку” сверлить не в том режиме, либо слишком быстро, либо слишком медленно. Зато получится намного дольше, что автоматически приподнимет получающийся после пересчёта класс взломостойкости.

Сверление - это один из частных случаев, поймать на мухлеже с которым довольно сложно, но профессионал справится. Он сразу увидит, какая стружка пошла. Но более интересной для нашего обзора шулерских приёмов является так называемая “болгарка”. Она же углошлифовальная машина.

В большинстве случаев она используется не для шлифовки, а для прорезания. Соответственно диски на неё могут устанавливаться различной толщины. Несложно догадаться, что чем диск тоньше, тем быстрее он будет резать. Простая замена 1.5 мм на 2.5 замедлит работу вдвое. С нужным фальсификаторам результатом.

Но с абразивным инструментом, помимо нюансов выбора подходящего или не очень типа, активно проявляет себя скорость его износа. Вы же знаете, что диск “болгарки”, в процессе работы становится всё меньше и меньше. А значит его надо время от времени менять.

Это, конечно же, относится не только к “болгарочным” нюансам, но именно здесь эффект наиболее заметен. Дело в том, что методика расчёта конечного результата включает в себя начисление своеобразных “бонусных” баллов за израсходование расходников. То есть каждая замена сверла, пилы, диска или ещё чего, добавляет взломостойкости испытываемому изделию.

Для того, чтобы понять, насколько с этим можно “поиграться”, мы нашли на просторах интернета ролик, демонстрирующий насколько “выдающиеся” результаты можно получить, используя продаваемые в обычном хозяйственном магазине абразивные диски сомнительного качества. Но даже если не брать в расчёт такой откровенный брак, скорость резания дисками разного типа от одного и того же, даже первоклассного производителя, легко может отличаться вдвое.

С такими дисками можно получить любой космически высокий класс взломостойкости.

Фактор третий - энтузиазм оператора

Это, конечно же смешная история. Для увеличения взломостойкости оператору дрели, пилы или болгарки достаточно просто не налегать на инструмент. И он будет всё делать значительно медленнее, причём незаметно даже для надзирающего глаза. От чего класс взломостойкости будет расти и расти.

На фотографии выше приведён документальный кадр с испытаний сейфов KASO. Всё по честному: здоровый. под два метра мужик, весом далеко за центнер, серьёзно наваливается на дрель под присмотром двух "секундантов". Второй сзади стоит, в кадре только фрагмент руки попал.

Мы как то раз на выставке демонстрировали этот эффект. Нормальный мужик, орудуя перфоратором, с приличной скоростью погружался в глубины сейфовой стенки. А когда за тот же инструмент брался халтурщик дистрофической комплекции, он просто наматывался на перфоратор и ничего, кроме грохота не происходило.

Манипуляции с расчётами

Методика расчёта получающегося в результате испытания класса взломостойкости состоит в следующем: каждому из использованных в испытании инструментов присваивается два параметра: его разрушительная способность (называется в отечественных терминах “коэффициентом инструмента”) и условная сложность его доставки к месту работы и использования (называется “базисным значением”).

Затем все базисные значения суммируются, что, в общем, понятно, хотя уже здесь появляется поле для манипуляций. Например использовать слишком “сложный” (и дорогой в использовании) инструмент, либо просто лишний, без которого можно было бы обойтись. И только на этом получить завышение класса.

Затем к полученному значению добавляют произведение суммарного времени использования инструмента на его коэффициент. “Бонусные” баллы добавляются ко времени работы. На каждую замену сверла, полотна пилы, режущего диска и тд, выделяется некоторое количество секунд. Что тоже даёт возможность “подкрутить” результат. Например, начав сверлить составленный из различных материалов “сэндвич”, вместо того, чтобы взять универсальное сверло, каждый слой сверлить отдельным. Добавляя множество секунд на каждую замену.

В операции умножения времени на “коэффициент инструмента” скрывается самый распространённый, можно сказать системный, мухлёж. Если рассуждать логически, то зачётными очками должно становиться произведение коэффициента инструмента на время его использования. И если инструментов использовали несколько, то время каждого надо умножать на его коэффициент, а потом всё получившееся складывать. Так ведь?

Но в отечественном стандарте всё по другому. Общее время (суммарное от всех инструментов) умножается на самый большой коэффициент. Что даёт возможность долго ковырять “дешёвой” отвёрткой или колотить молотком, а затем на пару секунд взять что нибудь особо разрушительное. И в итоге получится, что весь час пилили болгаркой, а молоток с отвёрткой просто принесли.

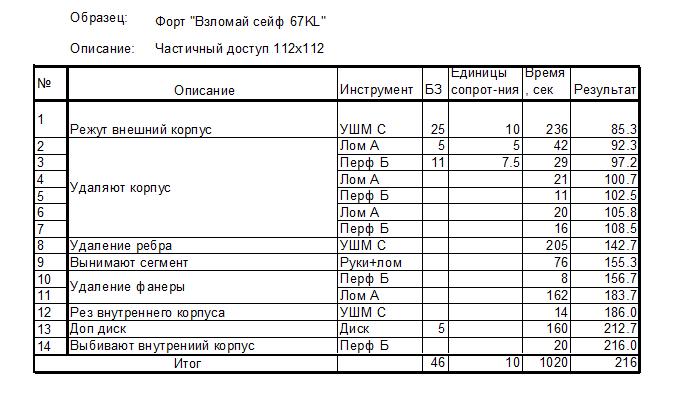

На фотографии выше приведён протокол испытаний "сейфа" под названием "Форт". Напоминаем, мы демонстрировали видео, на котором он полностью открывается просверливанием одного отверстия. Времени это заняло чуть более 2-х минут. А тут только наружный лист жести резали без малого 4 минуты.

Есть очень простая оценка, была симуляция при испытаниях или нет. Для частичного доступа обычно прорезается квадратное отверстие со стороной 15 см. Если наружная стенка сейфа выполнена из стали толщиной 3 мм, на одну сторону должно уходить менее 15 секунд. То есть на весь квадрат хватает одной минуты. А у "Форта", стенки которого изготовлены их жести чуть толще одного мм, времени ушло в четыре раза больше. Выводы делайте сами.

Конечно же весь набор манипуляций прямым текстом записан в протоколах испытаний и измерений. Но эти документы недоступны для рядового потребителя, так как являются собственностью испытуемого и испытывающего. Покупатель вынужден обходиться финальным результатом: выданным сертификатом. Который, по закону, выдаётся третьей стороной - сертификационным центром.

Разъясняем для тех, кто не в курсе тонкостей: в законе о сертификации прописана независимость испытательной лаборатории, которая должна быть аккредитована Росаккредитацией от органа по сертификации, который аккредитуется Росстандартом. То есть это должны быть разные, независимые друг от друга организации.

В российских реалиях, благодаря работе Росстандарта и Росаккредитации в режиме “свободная касса”, можно встретить такие альянсы, когда не только сертификационный центр и испытательная лаборатория принадлежат одному и тому же владельцу, но он ещё является и производителем сертифицируемой продукции. То есть сам себе выдаёт нужную бумажку. И да, стандарты этот же владелец тоже научился писать и проталкивать строго под себя.

Справедливости ради следует сказать, что вся европейская система сертификации, с которой, ради реализации концепции “гармонизации” и были “слизаны” все отечественные раскладки, страдает теми же болезнями. Исключительно потому, что отцы-основатели всей системы, затеяв её ещё до развала Союза, предполагали, что порядочные европейцы будут сами выявлять мухлюющих независимыми контрольными испытаниями и халтурщиков с жуликами затем потопит рынок.

Но, поскольку с самого начала еврогейцы “забыли” заложить в систему какие-либо механизмы ответственности за фальсификацию, подключившиеся к “цветущему саду” “новые восточные”, быстро сориентировались и начали его активно “удобрять”. От чего представители “старой Европы” уже начали откровенно офигевать. Но мы про это уже писали.

Текущая отечественная ситуация в последние годы сложилась таким образом, что сертификаты Росстандарта из вызывавшего сомнения документа деградировали до стадии вызывающей ухмылку бумажки. Хорошо, что у правительства Мишустина хватило понимания того, что отрегулировать полностью разложившуюся систему Росстандарта невозможно, и обязательная сертификация для сейфов была в 2020 году просто отменена.